Motortausch, Teil 33

Gestern holte ich bei Opel in Zossen in der Bahnhofstraße das neue Rohr für den Ölpeilstab ab. Heute dann kam das Rohrbiegegerät und die Instrumente von Sandtler. Ohnehin beschloss ich, mich heute mal in der Werkstatt dranzumachen, den alten Motor um 180° zu drehen, die große Ölwanne abzunehmen und dann Saugrohr, Schwallblech und Versteifungsrahmen auszubauen. Diese kommen dann ja in den neuen Motor rein. Ich habe dann auch gleich noch das Peilstabrohr vorsichtig umgeformt und verbaut.

Es fehlen jetzt nur noch ganz wenige einfache Arbeiten wie der Verbau der Ölsensoren, bis ich den Motor im Auto verbauen kann. Am Wochenende findet das dann aller Voraussicht nach statt.

Die Sandtler-Instrumente, Hersteller ist Caerbont, die auch die

Smith-Instrumente für den Seven bauen.

Machen einen sehr soliden Eindruck. Die Geber sind beide von VDO, sehr

vertrauenswürdig.

Und hier gleich das Update für das Instrumentenpanel, wie es mal aussehen soll:

Schön klar ablesbar, schnörkellos.

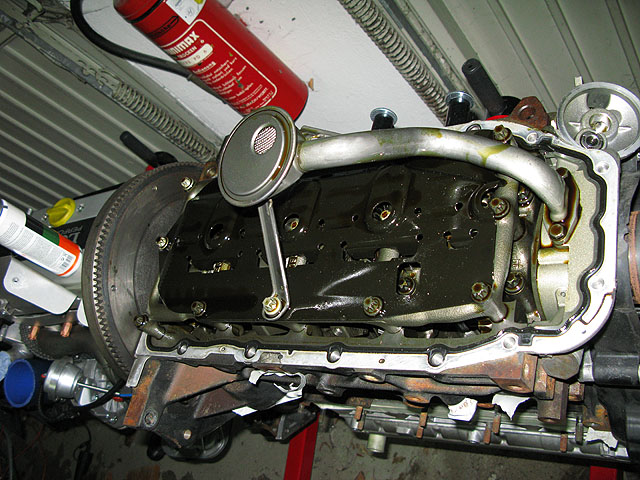

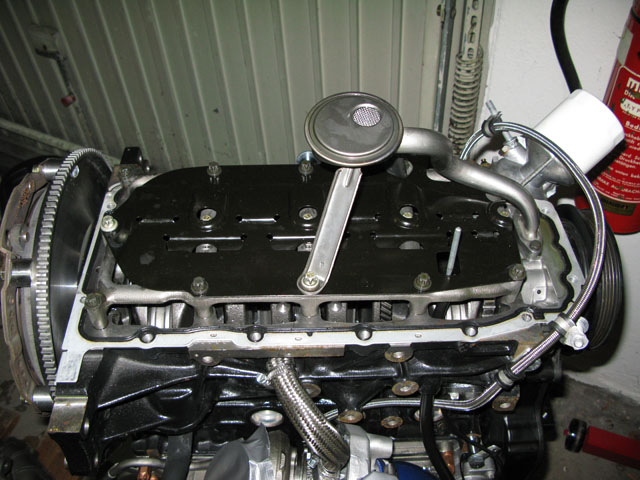

Dann ging es an den alten Motor, LEH-Versteifung ausbauen:

Kleine Ölwanne ab.

Große Ölwanne ab. LEH-Ölsaugrohr, Schwallblech und Versteifungsrahmen liegen vor

einem.

Von der Seite gesehen.

Kurbeltrieb freigelegt. Man erkennt an Hauptlagerdeckel 2 und 3 je zwei

M8-Madenschrauben, die die Ölleitungen für die Ausgleichswellen verschließen.

Wichtig!

Ist beim neuen Motor bereits schon erledigt, so dass ich lediglich

Schraubarbeiten habe.

Die ausgebauten und gereinigten Teile. Erneut keinerlei Ablagerungen, einfach Öl

abspülen und alles neuwertig. Mobil 1 sei dank. Offenbar die richtige Ölwahl!

Das neue Ölpeilstabrohr angepasst und montiert.

Motortausch, Teil 34

Langsam wird's ernst, Sonntag wird Hochzeit gefeiert!

Ich wollte eigentlich die letzten Arbeiten erst morgen, also Samstag erledigen, mich treibt aber eine immer größere Angst um, es könne noch was schiefgehen oder ich könnte was vergessen haben, und Sonntag ist ja bereits mit Freund Tommess verabredet, dass er mir ab etwa 15 Uhr bei Reinheben des Motors zur Hand geht. Den Termin will ich unbedingt halten. Deshalb heute, trotz Arbeitstag, nach Feierabend zuerst mit der Familie einkaufen, dann Fastfood einwerfen und dann eben doch gleich raus in die Garage. Eigentlich wollte ich ja nur den neuen Öltemperatursensor von VDO einbauen, aber es wurde dann doch mehr. Der gefühlte Druck im Nacken halt.

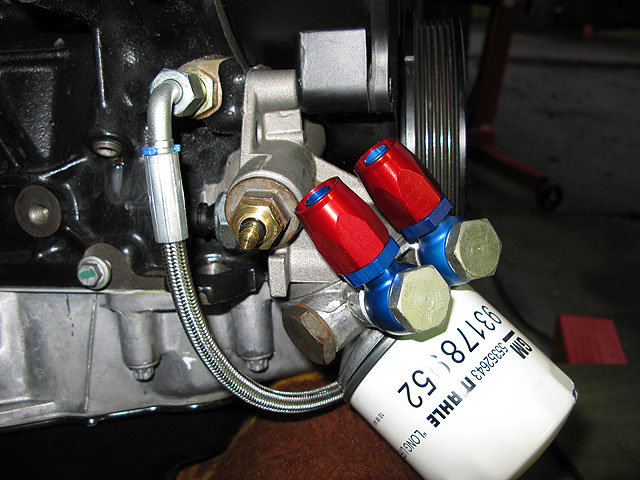

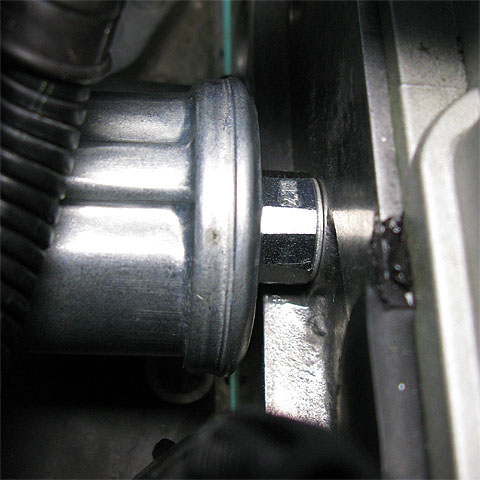

Zuerst, wie angedacht, baute ich den M24-Blindstopfen an der Ölpumpe oberhalb des Filterflansches aus. Den alten Sensor mit 1/8"- NPT-27-Gewinde hatte ich schnell draußen, ist noch wie neu, nur eben soll jetzt der VDO rein. Blindstopfen in den Schraubstock, Loch auf 10.5 mm aufgebohrt und dann ein Gewinde M12x1.5 geschnitten, schön abgefast und dann den VDO-Sensor mit Kupferring eingeschraubt.

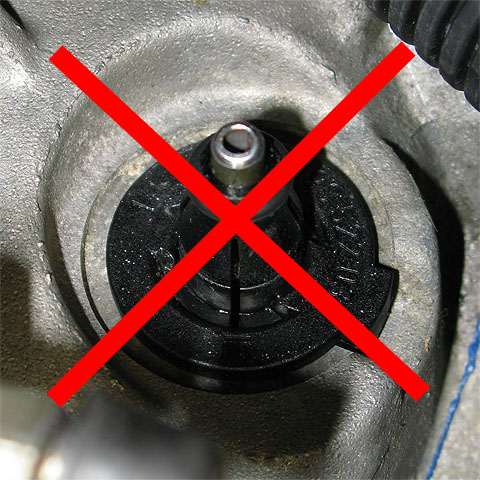

Der bisherige Sensor.

Gewindeschneiden.

Der neue Sensor 50-150°C von VDO.

Eingebaut an der Ölpumpe.

Nun konnte ich irgendwie nicht einfach wieder mit der Arbeit aufhören. Ich will langsam einfach mal fertig werden, also weiter, weiter, weiter.

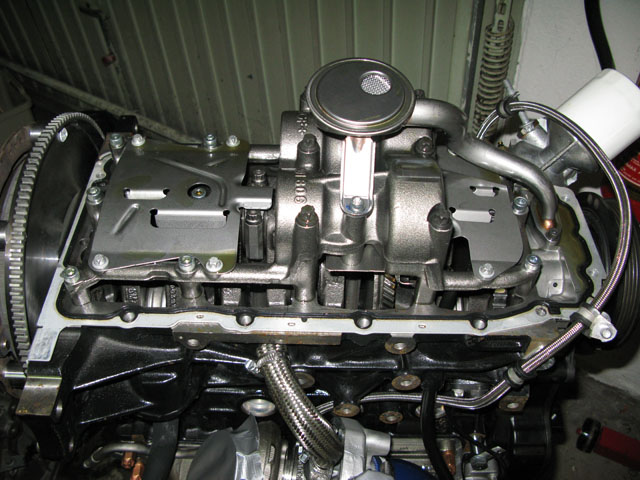

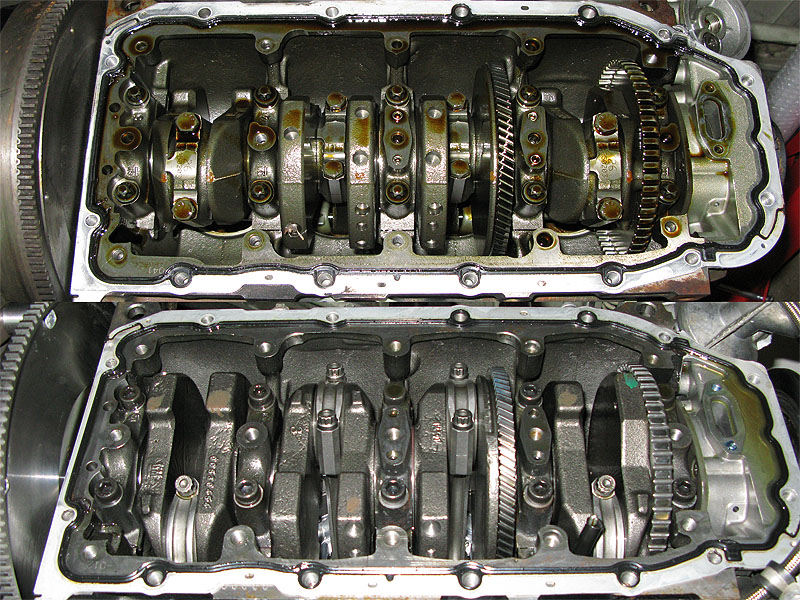

Als nächstes dann drehte ich den neuen Motor auf dem Motorständer auf den Kopf. Und demontierte die Ölwannen. Ich war ein wenig ängstlich, was mich denn da jetzt erwarten würde. Wurde aber insgesamt positiv überrascht. Alles soweit in Ordnung. Na ja, klar, es war halt zur Versteifung der Lagergasse der leere Wellenkäfig vom LET verbaut mit entsprechendem Saugrohr. Aber das wusste ich ja schon. Aber ansonsten ist alles perfekt montiert, Schrauben sogar mit Schraubensicherung montiert, was will man mehr.

Zuerst nahm ich die untere, kleine Ölwanne ab. Und dabei fiel mir sofort auf, dass diese (a) keine Montagepunkte für den Ölstandsensor hat und (b) dafür aber zwei eingepunktete Schwallbleche um den Kopf des Ölsaugrohrs herum. Interessant. Hätte nicht erwartet, hier eine baulich unterschiedliche Wanne vorzufinden gegenüber meiner alten.

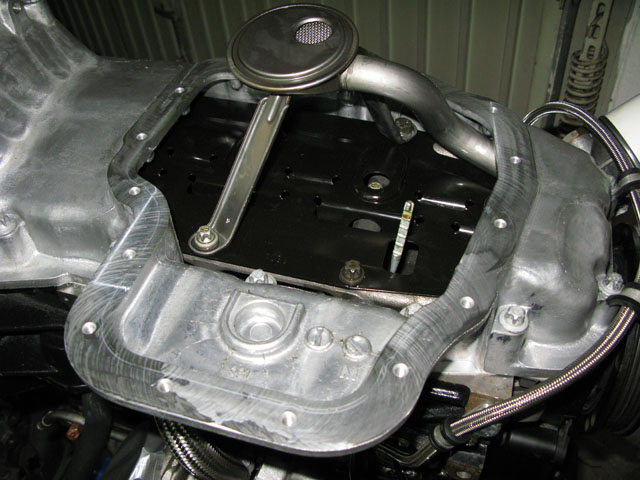

So präsentierte sich dann der Wellenkäfig mit LET-Saugrohr:

Rechts in der Mitte erkennt man die Spitze des Ölpeilstabs, der

gesamte Wellenkäfig hängt demnach im Normalfall im Öl. Das muss ja dann aus

dreierlei Gründen total kontraproduktiv sein:

- in die Wanne passt deutlich weniger Öl

- unnötiges Motorgewicht

- unnötige Verluste durch Strömungswiderstand zwischen Wellenoberflächen und

Motoröl

Das sollte so nicht drin sein. Auch wenn Stephan Klasen sagt, dass der Käfig noch stabiler sei als der LEH-Versteifungsrahmen, so denke ich einfach mal, dass damit beim Aufbau des Motors mal eben 150 Euro eingespart wurden, die man sonst für das LEH-Saugrohr, das LEH-Schwallblech und den LEH-Versteifungsrahmen hätte ausgeben müssen. Ein netter Nebeneffekt. Ich hatte ursprünglich fest erwartet, dass bereits die LEH-Teile verbaut sind. Nun ja, ich verbaute jetzt die Teile aus meinem alten Motor, Zustand absolut neuwertig, abgesehen von der Dichtung Saugrohr zu Ölpumpe, welche ich durch eine frische ersetzte.

Wellenkäfig mit Saugrohr und Schwallblechen komplett freigelegt.

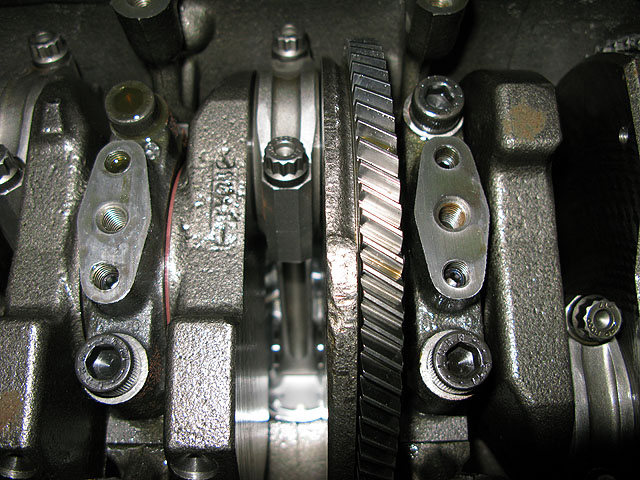

Stillgelegte Ölbohrungen in den Lagerdeckeln 2 und 3, I-Schaft-Pleuel,

ARP-Schrauben. Alles sehr solide.

LEH-Teile verbaut. Jetzt ist der Motor ein paar Kilogramm leichter und es passen

wieder etwa 5 Liter Motoröl rein. Öl hält dann länger und es ist auch besser für

die Kühlung.

Im Vergleich: hier ist jetzt richtig Platz für Öl!

Schaut man sich den Peilstab an, dann sollte klar sein, dass man mit normaler

Ölfüllung niemals Probleme mit der Ansaugung bekommen kann, selbst bei

heftigsten Fahrmanövern nicht. Zusätzliche Schwallbleche oder Maßnahmen wie eine

Trockensumpfschmierung scheinen zumindest aus Sicht der kontinuierlichen

Ölversorgung hier unsinnig.

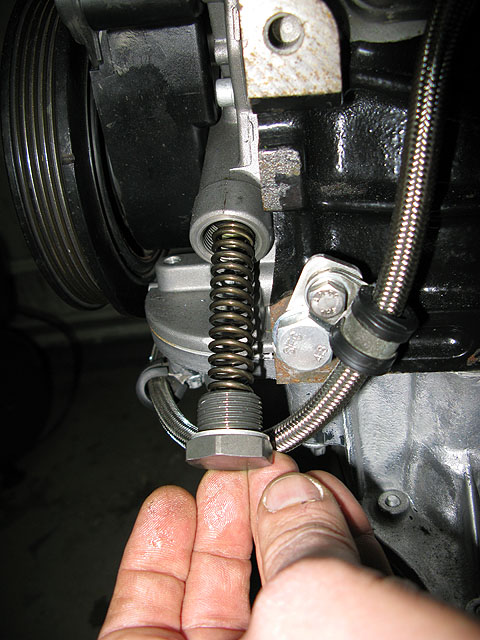

Als Letztes für diesen Tag machte ich jetzt noch das Ventil des Druckminderers an der Ölpumpe auf. Zur Sicherheit will ich hier den serienmäßigen Öldruck der LET-Pumpe minimal anheben, da die Kolbenbodenkühlung sicherlich etwas davon frisst. Stopfen vorsichtig ab, Feder herausgezogen, dann im Stopfen eine Beilagscheibe aus Edelstahl eingelegt und alles wieder zusammengebaut. Damit hat die Feder eine leicht erhöhte Vorspannung, der Öldruck im System wird dadurch etwas erhöht.

Die Feder im Kolbenventil des Druckminderers der Ölpumpe.

Beilagscheibe zur Vorspannung der Feder, eingelegt im Stopfen.

So, und nun verbleiben nur noch folgende Arbeiten für den morgigen Samstag:

- Einkleben der Hitzeschutzfolie 950°C von Isa-Racing hinter das

bereits vorhandene Hitzeschutzblech der Spritzwand

- Grundbefüllung der Ölpumpe am Motor, dazu kommt er schon an den Kran, wird

etwas geneigt

- Getriebe an den Motor anflanschen und verschrauben

- Kamin der Downpipe kaminseitig fixen, hier fehlt ja noch ein Halteblech, was

ich erst mit Getriebe anfertigen kann

Das sollten Arbeiten sein, die in zwei Stunden erledigt sein werden. Und dann ist alles, wirklich alles vorbereitet für die "Hochzeit" am Sonntag.

Der fertige Z22NG2!

Motortausch, Teil 35

Die Hochzeit wurde vorverlegt!

Auch heute wollte ich ja eigentlich nur die letzten vorbereitenden Arbeiten erledigen, aber es kam wieder Ungeduld dazu. Da mir nicht mehr, wie noch beim Ausbau des Motors vor ein paar Wochen, die abgenommen Radschenkel mit Bremsscheiben und -zangen im Weg waren, könnte ich dieses Mal mit dem Kran richtig von hinten an das Auto heran. Somit bräuchte ich doch eigentlich nicht unbedingt einen zweiten Mann? Ja und so war es dann schließlich, ich hob den Motor allein in's Auto. Heute schon.

Aber vorher eben noch ein paar Vorbereitungen:

Der Hitzeschutz von Isa-Racing, Aluminium, Glasfasern, Klebeschicht. Außen bis

950°C hitzefest. Angeblich.

Verklebt an der Spitzwand.

Als zweite Schicht dann das bereits vorhandene Hitzeschutzblech davor.

Da beide Schichten stark oberflächlich profiliert sind, gibt es nahezu keine

Berührungspunkte, so dass zwischen den beiden Schichten noch ausreichend

isolierende Luft vorhanden sein dürfte, das Schott insgesamt aber sehr dünn

ausfällt. Vom Gefühl her könnte man mit einem Flammenwerfer dagegenhalten und es

würde eher die äußere Aluminiumschicht schmelzen, als dass die Spritzwand einen

Schaden nähme. Ich denke mal, das dürfte mehr als ausreichen.

Das Getriebe auf einem Möbelroller zur Montage am Motor.

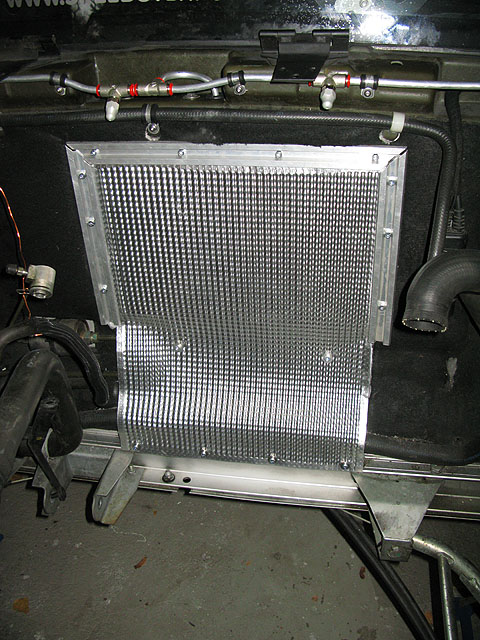

Der Motor bereits am Kran hängend, leicht angestellt. Grundölbefüllung Ölfilter

von oben. Gingen etwa 250 ml rein.

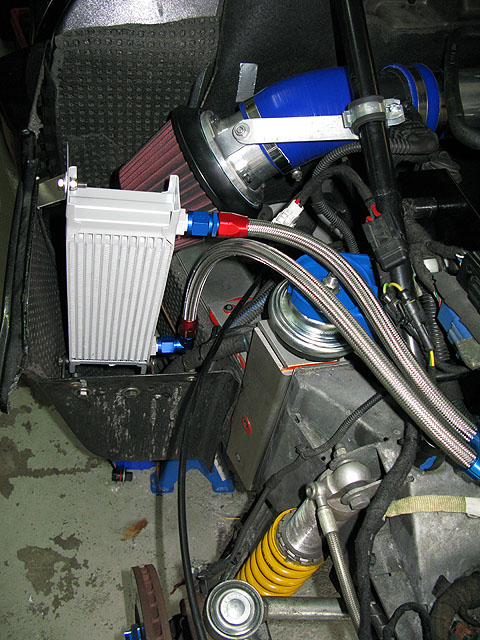

Probeweises Montieren zweier Fittings für die Stahlflexleitungen. Diese werden

später dann vom Ölkühler aus mittels Trichter mit Öl befüllt, so dass dann die

komplette Ölpumpe von oben mit Öl befüllt sein wird. Für den ersten

Starterbetrieb wichtig nach meinem Empfinden. Die Maschine soll ja

schnellstmöglich durchölt werden.

Einfüllen des Motoröls, es gingen bereits jetzt 5 Liter hinein, Grund ist der

entfernte Wellenkäfig unter der Kurbelwelle.

Der Zusatzölkühler und die Stahlflexleitungen werden nochmals rund einen Liter

Öl aufnehmen. Der aber nicht ölwechselrelevant ist. Die Wechselmenge beträgt wie

bisher auch schon genau 5 Liter.

Das Getriebe auf Holzbrettern dem am Kran hängenden Motor zugeführt und

symmetrisch rundum verschraubt.

Alles konsequent nach Drehmomentvorgaben des Herstellers mit dem

Drehmomentschlüssel. 7 große Schrauben mit 60 Nm und 4 kleine Schrauben

zur Ölwanne mit 40 Nm.

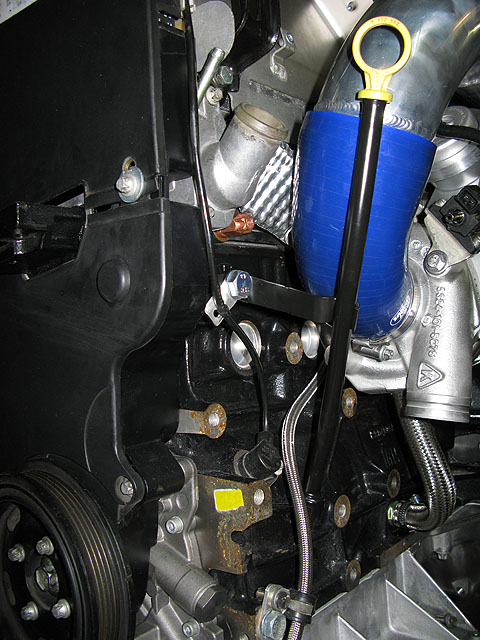

Der Motor noch am Kran hängend, aber bereits mit verschraubten und blau

gepulverten Motorhalterungen auf den Hydrolagern liegend.

Der Kran konnte dann bereits ab und unten am Motor die beiden Drehmomentstützen

verbaut werden. Da diese etwas verspannt montiert werden, musste dann von unten

mit dem Wagenheber am Getriebe etwas angehoben und positioniert werden. Die

Drehmomentstützen bekamen jetzt BEIDE Powerflex-Verstärkungen verpasst. Bisher

hatte ich die nur an der hinteren drin.

Die Drehmomente für die Halterungen oben:

- je drei Schrauben an Motorblock / Getriebe: 49 Nm

- Muttern zum Hydrolager: 48 Nm

Die Drehmomente für die Drehmomentstützen unten:

- zwei bzw. drei Schrauben zum Getriebe: 49 Nm

-Zentralschraube / -mutter: 89 Nm

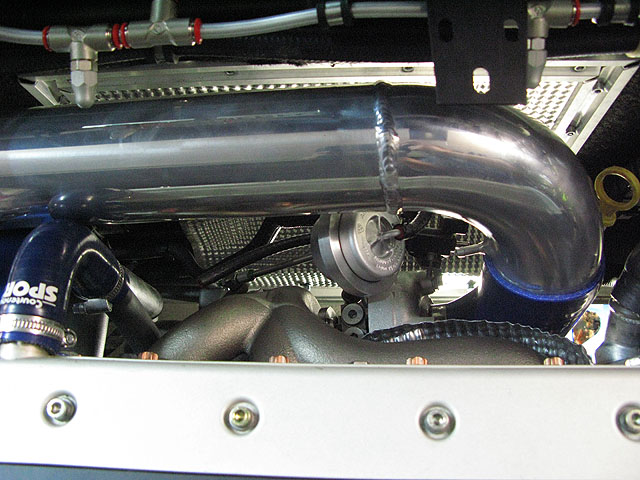

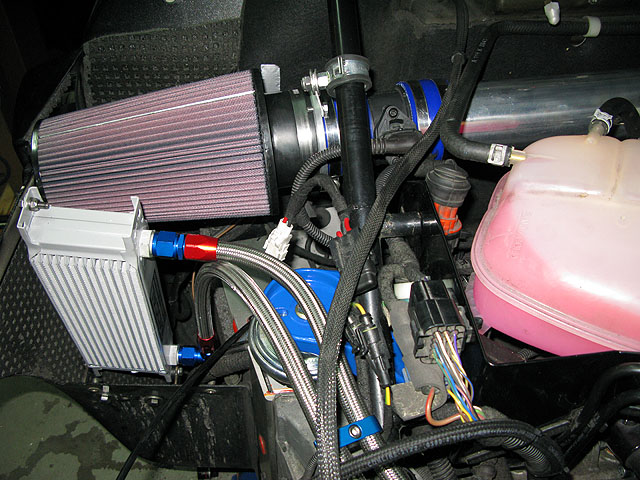

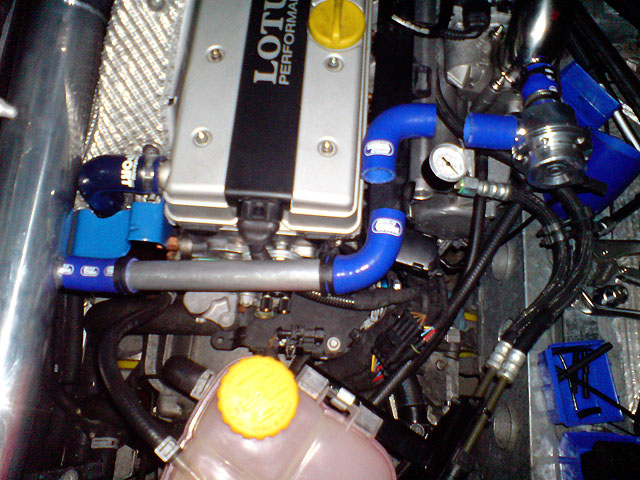

Der Motor fest montiert im Speedter. Bereits mit Ansaugrohr am NG2-Lader.

Hier war der große Angstpunkt erreicht: wir es passen? Oder stößt das Ansaugrohr gegen die Aluminiumprofil des Hitzeschotts? Oder reicht die Bedüsung der Löschanlage nicht über das Ansaugrohr hinweg?

Alles passt bestens!

Und zwischen Lader und Hitzeschott ist deutlich mehr Platz als im Serienzustand.

Hier könnte man irgendwann auch problemlos einen großen Garrett einbauen, sollte

einem der Sinn danach stehen. Auf jeden Fall dürften Hitzeprobleme

hier nicht zu erwarten sein. Und der Verbau der Downpipe und des zugehörigen

Kamins dürfte jetzt auch deutlich leichter gehen.

Es ist vollbracht, der Meilenstein erreicht:

Der wohl erste Opel Speedster Turbo mit einem 2.2-Liter Z22LEx. Und einer der wenigen mit NG2-Lader. Ich nenne ihn Z22NG2.

Morgen (Sonntag) trete ich dann mal kürzer, das waren heute doch sehr anstrengende Stunden am Auto. Aber jetzt ist auch wieder deutlich mehr Platz in der Werkstatt, man kann wieder besser treten, ein Motor weniger, der herumsteht.

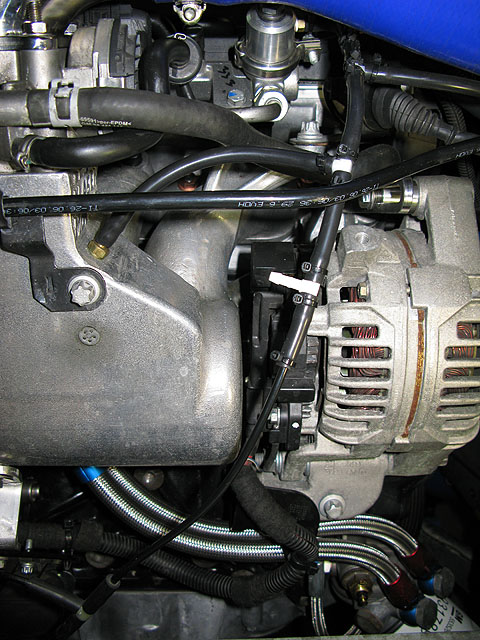

22.01.2012 - Sonntag, ja ich weiß...

Der Spruch "ich will nur mal kurz..." ist mein Spruch. Schon häufig begann eine etwas längere Schrauberorgie mit dem Spruch "ich will nur mal kurz [ein Loch bohren] / [eine Schraube reinschrauben] / [etwas ausmessen] / [etc.]". So auch heute. Wollte eigentlich nur... na ja, eine Stunde später waren Anlasser, Generator, Wärmetauscher, Kühlwasserleitungen, Kabel und Steckverbinder sortiert und angeschlossen. Und es schaut so aus, als wenn das alles doch schneller gehen könnte, als bisher angenommen. Beim Zusammenbau fällt halt doch irgendwie alles schnell wieder an seinen Platz zurück. Ziemlich einfache Geschichte. Vorausgesetzt, man hat vorher beim Auseinanderbauen die Teile alle schön sortiert.

Weil es mich einfach interessiert hat, habe ich dann gleich auch mal den LMM am Ansaugrohr befestigt und getestet, wie viel Platz mir noch für meinen kleinen neuen Luftfilter verbleibt:

Könnte gerade so passen. :) :) :)

Ein wenig Reserve ist links noch. :D

Muss nur einen an der Außenseite recht kurz gehaltenen Trichter drehen, der einen Kragen zur Befestigung an der Überrollbügelstrebe hat und dann wird das eine sehr schöne Luftführung geben.

Nur mal noch so zum Vergleich beide Kurbeltriebe: Z20LET (mein alter Block) und Z22LEx (Klasen, mein neuer Block). Man erkennt die Modifikationen schnell: Hochfeste Schrauben an den Lagerdeckeln, ARP-Pleuelschrauben, andere Pleuel. Kolben konnte ich nicht fotografieren, da zu tief unten drin. Und die Kolbenbodenkühlung konnte ich nicht einmal überhaupt entdecken, der Kurbeltrieb ist einfach zu blickdicht dafür.

Motortausch, Teil 36

Gestern schien die Katastrophe gekommen: Ich wollte eigentlich

nur die Wasserleitung im Turbolader anschließen, sinnvoller weise von unter dem

Auto. Und entdeckte eine kleine Pfütze unter dem Auto. Erster Gedanke: "MIST,

Motoröl", ganz besonders schlimm, da der Flüssigkeitsaustritt erkennbar am

Ablaufschlitz zwischen Ölwanne und Kupplungsglocke erfolgte. Simmerring

Kurbelwelle, Schwungradschrauben, das sind so die Gedanken, die einem sofort

durch den Kopf schießen und einen erneuten Ausbau des Motors bedeuten würden.

Aber Konsistenz und Farbe der Flüssigkeit schienen nicht zu Motoröl zu passen.

Zu dünnflüssig, keine richtige Schmierwirkung... ich kippte ein paar Tropfen

Motoröl daneben zum Vergleich. Passt nicht. Also, was bleibt: Bremsflüssigkeit,

Kupplungshydraulik, Zentralausrücker! Ich hatte vor zwei Tagen abends oben am

Getriebe die Schnellkupplung der Kupplungshydraulik aufgesteckt. Und dort lief

jetzt irgendwie Bremsflüssigkeit aus und durch die Kupplungsglocke nach unten

wieder raus.

Zum Glück stellte sich der Fehler dann als verloren gegangene

Dichtung am Stutzen der Schnellkupplung heraus, so dass der Motor dann doch im

Auto bleiben kann. PUH!!! Heute dann eine Dichtung beschafft, verbaut,

Schnellkupplung dieses Mal ohne die Sicherungsfeder vorsichtig bis Anschlag

aufgesteckt und erst dann die Feder eingedrückt. Jetzt ist hoffentlich dicht.

Die Kupplungsglocke habe ich, soweit möglich, mit Bremsenreiniger durchgespült,

um möglichst viel der Bremsflüssigkeit nach unten heraus zu treiben.

Die neue Dichtung auf dem Stutzen der Schnellkupplung für die

Kupplungshydraulik.

ACHTUNG: Wie sich erst später beim Entlüften herausstellte, ist diese Dichtung FALSCH! Details auf der nächsten Seite.

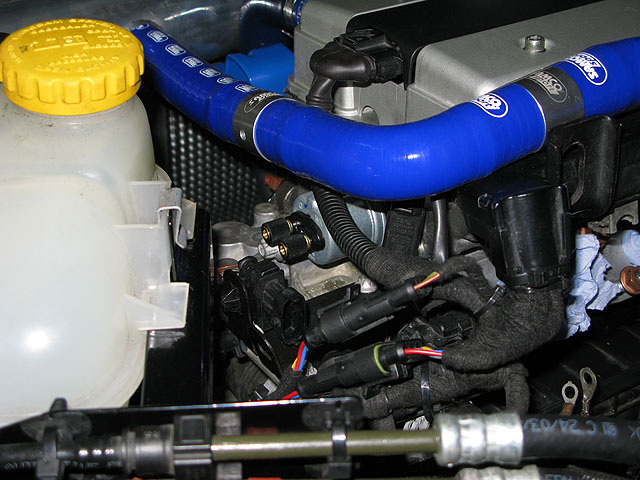

Weiterhin montierte ich erneut Teile der Motorperipherie, geht jetzt alles ziemlich schnell. Als Luftfilter montierte ich jetzt erst einmal den bisherigen Apexi, bis der Trichter für den K&N fertig ist. Und ich verlegte zur Probe die Abblasleitung des Umluftventils, um Lage der Schläuche und des Öldruckgebers abschätzen zu können.

Kühlwasser könnte jetzt schon aufgefüllt werden, abgesehen von der Bypassleitung

über das Drosselklappengehäuse.

Die Abblasleitung für das Umluftventil.

Der rote Pfeil markiert den Anschluss für den Öldruckgeber. Platz genug ist hier

vorhanden.

Jetzt fehlt mir langsam wieder Ware von Isa-Racing, nämlich der Serie-300-Stahlflexschlauch Größe Dash 8. 3 Meter bestellt Anfang Dezember, immer noch nicht geliefert. Erst wenn dieser angekommen sein wird, kann ich die Ölleitungen konfektionieren und einbauen und erst dann kann das Saugrohr wieder an den Motor.

26.01.2012 - Öldruckgeber verbaut.

Ist jetzt übrigens ein Geber mit Warnkontakt bei 2 (+/-0.3) bar. Zur Sicherheit. So kommt die Warnung frühzeitig.

Um den Geber tatsächlich eingeschraubt zu bekommen, musste ich allerdings den Sechskant zum Einschrauben mit Fasen versehen, da die Kanten der Mutter mit dem Vorsprung am Zylinderkopf unterhalb der Bohrung kollidierten.

Der Geber sitzt an der Stelle wirklich gut. Kaum zu sehen, aber sehr einfach erreichbar, sollte er mal defekt gehen.

Die Dash-8-Stahlflexleitungen sollen übrigens vor dem Wochenende hier eintreffen, so dass ich Samstag die Ölleitungen konfektionieren kann und dann die Motorperipherie komplett einbauen kann, beispielsweise Ansaugkrümmer und Einspritzventile. Danach kommt Kühlwasser rein und die Kupplung wird entlüftet, dann die Antriebswellen anbauen und Getriebeöl einfüllen. Dann wäre der Motor soweit betriebfähig.

Motortausch, Teil 37

Heute kam endlich die Stahlflexleitung der Serie 300 und noch ein paar weitere Teile.

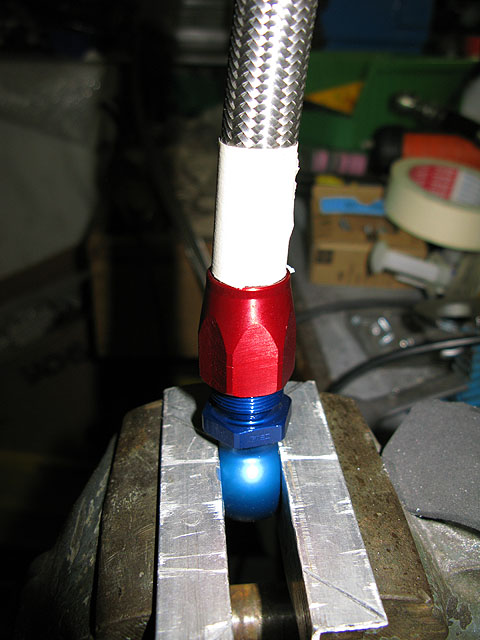

Da ich es einfach nicht ausgehalten habe, mit dem Probieren der Montage der Fittings am Schlauch bis morgen zu warten, verschwand ich für rund eine Stunde in der Werkstatt. Das ist wirklich keine leichte Arbeit, die Fittings auf den Schlauch zu bekommen. Hier eine Schritt-für-Schritt-Anleitung:

Es muss unbedingt darauf geachtet werden, dass man das richtige Material verwendet. Fittings und Schlauch müsse zueinander passen. Man kann die Fittings durchaus auch an anderen Schläuchen montieren, das ist dann aber nicht druckfest, der Schlauch kann plötzlich herausrutschen. Die Abmessungen sind hierbei sehr entscheidend. Ich entschied mit für Nitrilschlauch der Serie 300 und dafür geeignete Fittings mit UNF-Gewinde, bezeichnet als AN-Dash JIC. Für mich als blutigen Anfänger ist das Angebot für Schlauchleitungen und Fittings verschiedener System anfangs sehr verwirrend gewesen. Hatte zu Beginn auch einmal falsche Teile bestellt, war ein Lernprozess. Und selbst jetzt war ich mir unsicher, wie die Montage denn laufen wird.

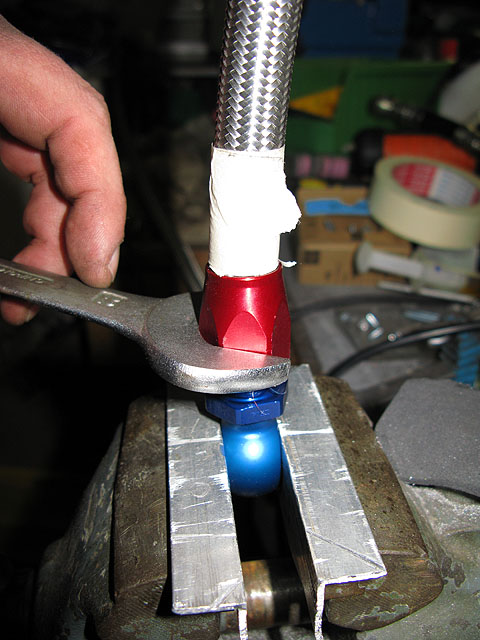

(0) Die Fittings auf einem sauberen Tisch auseinanderschrauben, hier beispielhaft der obere Anschluss am Ölkühler (aus zwei Perspektiven):

(1) Schlauch an gewünschter Position mit Kreppband umwickeln,

dann mit einem Trennschleifer mit dünner Trennscheibe durch das Klebeband

hindurch durchschneiden. Das Klebeband verhindert das

Ausfransen/Aufspleißen der Drähte und muss nach dem Durchtrennen wieder

abgezogen werden.

Man kann alternativ auch mit einem Dremel mit Trennscheibe die Edelstahldrähte

durchtrennen und danach mit einem Cuttermesser den Schlauch durchschneiden. So

machte ich das. Die Trennscheiben nutzen sich dabei sehr schnell ab, daher einen

kleinen Vorrat anschaffen, bevor man mit der Arbeit beginnt.

(2) Den roten Überwurf des Fittings in den Schraubstock einspannen, etwas Sprühöl (Cito, WD40 o.ä.) auf das Edelstahlgeflecht des Schlauches sprühen und dann den Schlauch drückend und gleichzeitig drehend in die Überwurfmutter einschieben, und zwar bis ganz kurz vor das Gewinde. Danach eine Markierung auf den Schlauch aufbringen, die die Einschubtiefe des Schlauches in die Überwurfmutter festhält, damit man nachvollziehen kann, dass der Schlauch bei Schritt (3) nicht wieder herausrutscht.

(3) Nun das blaue Gegenstück des Fittings (hier ein Hohlschrauben-Banjo) in den Schraubstock spannen, das Gewinde satt mit Motoröl einölen und dann den Schlauch drücken und drehend auf das Fitting schieben, bis das Gewinde zwischen rotem und blauem Teil greift. Kostet Kraft! An der in Schritt (2) angebrachten Markierung kann man erkennen, dass sich der Schlauch nicht wieder aus der roten Überwurfmutter herausschiebt. Das darf er nämlich nicht, sonst alles wieder von vorne. Der Schlauch muss sich mit aufschrauben.

(4) Mit einem 22er Ring- oder Gabelschlüssel die rote

Überwurfmutter auf das blaue Fitting aufschrauben. Dabei den Schlauch mitdrehen

und unterstützen.

Die Verschraubung ist fest, wenn der Spalt zwischen rotem und

blauem Sechskant etwa 0,3 ... 0,8 mm beträgt, in etwa einen Gewindegang.

Es ist ordentlich Kraftaufwand nötig, nicht wundern. Deshalb ist es auch

wichtig, das Gewinde vorher satt einzuölen, damit es nicht frisst.

(5) Leitung ordentlich durchspülen, am besten mit Bremsenreiniger. In der Leitung können durchaus Reste von der Montage vorhanden sein, speziell Abrieb der Eloxalschicht an der roten Überwurfmutter. Eloxal ist sehr hart. Sollte nicht in der Leitung bleiben.

(6) Eigentlich wäre jetzt noch eine Druckprüfung fällig. Das ist mir zu aufwändig, ich verzichte darauf. Da die Schläuche beim Montieren nicht nach außen gerutscht sind, gehe ich davon aus, dass alles korrekt montiert und damit auch dicht ist. Dennoch werde ich die Leitungen beim Probelauf und auch während und nach dem Einfahren des Motors immer wieder mal begutachten. War halt das erste Mal, dass ich so etwas mache.

Nach etwa einer Stunde sah das Ergebnis dann so aus:

Morgen schließe ich dann den Kühler an, befülle diesen und die Leitungen auch noch mit Motoröl.

Motortausch, Teil 38

Der Motor ist von der Peripherie jetzt wieder komplett aufgebaut, abgesehen vom Anschluss der (mechanischen) Ladedruckanzeige könnte ich den Motor jetzt starten, er müsste (hoffentlich) laufen.

Am heutigen Tage erledigt:

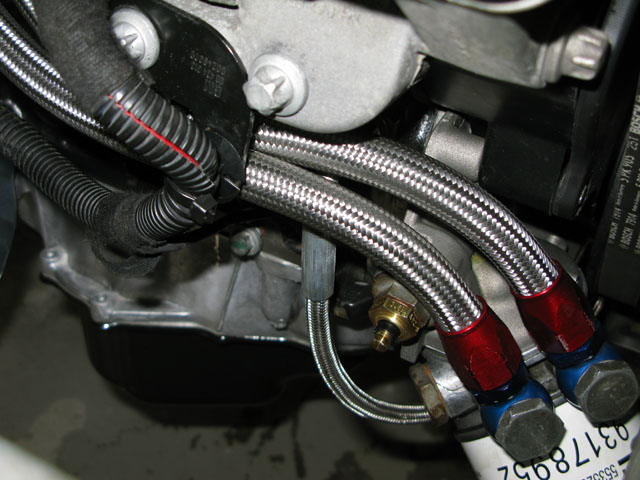

- Die letzten beiden Fittings auf die Schläuche gemacht, alle

Schläuche durchgespült, final verlegt und angeschlossen, sowie Grundbefüllung

der Leitungen und des Kühlers mit 0.5 Liter Öl.

- Verbau des Unterdruckspeicher und Taktventils für die Ansteuerung

Umluftventil.

- Einbau des Spaltsaugrohrs und der Drosselklappe.

- Einsetzen der 630-ccm-Einspritzventile.

- Austausch der Kraftstoffsammelleitung gegen die neue mit einstellbarem

Druckregler und Druckanzeige.

- Umluftventil verbaut.

- Alle Kabel und Schläuche angeschlossen.

- Kühlwasser eingefüllt.

Befüllen der Leitungen mit Motoröl.

Ein Einspritzventil zwischen Spaltsaugrohr und Kraftstoffsammelleitung.

Die Ansteuerung des Umluftventils, wie sie jetzt umgesetzt wurde:

(Um die Leitungsführung zu verdeutlichen, mit dem Mauszeiger über das Bild

gehen)

Abgang Saugrohr zum Kraftstoffdruckregler und zum Unterdruckspeicher.

Unterdruckspeicher mit Regelventil.

Und so sieht das schematisch aus:

29.01.2012 - Rückschlag!

Heute früh machte ich nach dem Brötchenholen kurz mal einen Kontrollgang in die Garage. Schaute unter das Auto. Und sah Folgendes:

Kühlwasser!

Mist, das hatte ich befürchtet.

Ich forschte nach, es schien an zwei Stellen herausgeleckt zu haben: im Bereich Öl-Wasser-Wärmetauscher und am Thermostat, also vorne und hinten am Motor. Ich hoffte nun, dass ich einfach nur die Schlauchschellen nicht fest genug angezogen hätte. Und zog nach. Nach einer Stunde war es dann immer noch trocken unter dem Auto. Ich bekam aber im Forum die Empfehlung, das Kühlsystem mal für eine Stunde abzudrücken. Das Werkzeug dafür habe ich ja seit letztem Jahr schon hier, gute Idee! Also den Kühlwasserdeckel gegen den mit dem Druckanschluss getauscht und dann Handpumpe angeschlossen und gepumpt. Bereits bei 0.5 bar zischte es hinter dem Motor, etwa aus dem Bereich Ladeluftkühler kommend. Ich schaute nach, dort lief wieder ordentlich Kühlwasser auf den Boden.

Also Wanne untergeschoben und Thermostat ausgebaut. Ergebnis:

Montagefehler, Dichtung war nicht an der richtigen Position und wurde eingeklemmt und durchtrennt. Damit musste es zwischen Thermostat und Zylinderkopf zu Wasserverlust kommen.

Morgen werde ich eine neue Dichtung beschaffen und diese dann vor dem Anbau des Thermostaten mit Silikon oder zähem Fett fixieren.

Ich bin gespannt, wie viele kleine oder gar große Katastrophen ich noch erleben werde, bevor alles läuft...

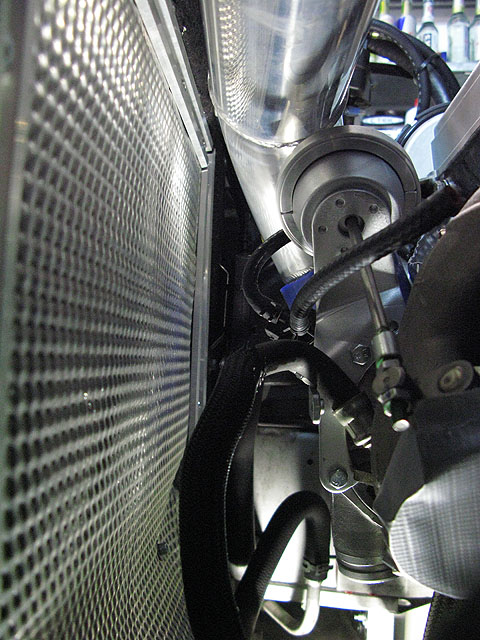

Ansonsten habe ich jetzt noch eben den unteren Ladeluftschlauch verbaut, jetzt erwies sich die "Wartungsklappe" als hilfreiche Lösung:

Deckel ab, Schlauch aufschieben und fixieren, dann Deckel wieder ran.

Und hier noch ein Bild der Ölleitungen von unten gesehen, Bereich Ölfilter und Generator. Nichts schleift, Verlegung geht in Ordnung.

30.01.2012 - Dichtung erneuern.

Heute gleich je 2 Dichtungen für die Gehäuse Bypassleitung und Thermostat beschafft, in Summe rund 11 Euro. Eben dann schnell den Thermostat getrocknet, etwas essigfreies Silikon in eine Insulinspritze aufgezogen, damit eine feine Spur in die Dichtnut des Thermostaten gezogen und dann die Dichtung dort eingelegt und angedrückt. Dann beide Schrauben durch das Thermostatgehäuse stecken, das Gebilde hinter den Motor führen, senkrecht stellen, beide Schrauben in ihre Gewinde führen und wenige Umdrehungen eindrehen. Dann erst auf den beiden Schrauben als Führungen das Thermostat gegen den Zylinderkopf führen und die Schrauben jetzt festziehen, ohne das Thermostat zu bewegen.

Nachdem das Thermostat fest war, beide Schläuche angeschlossen und dann mit der Pumpe das System unter Druck gesetzt. 1.5 bar für's Erste. Kein Druckverlust, nur ein Sprühgeräusch vorne am Wasserkühler, dort trieb der Druck offenbar wieder Wasser rein.

Ich hoffe, dass das Kühlsystem jetzt wirklich dicht ist. Am kommenden Wochenende werde ich den Motor vom Kühlwasser reinigen, welches in Massen ausgetreten war. Und dann nochmals das System unter Druck setzen, dieses Mal bis 2 bar. Das sollte es halten. Wenn das passt, sollte ein Betriebsdruck von maximal 1.4 bar kein Problem darstellen.

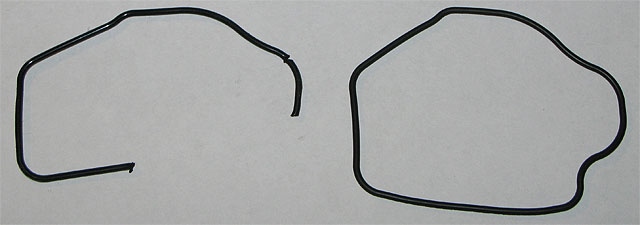

Hier übrigens das, was von der zerlegten Dichtung übrig geblieben war im Vergleich mit der neuen:

Motortausch, Teil 39

Verschiedenes...

Diese Woche ist der Auspuff fertig mit Keramik beschichtet worden, geht mir die nächsten Tage per UPS zu. Weiterhin hatte ich bei Gemmel-Metalle ein paar Aluminium-Zuschnitte abgeholt, mit denen ich in den nächsten Tagen (bei momentan -20°C Außentemperatur!) den Ansaugtrichter für den K&N-Filter, das Blech für den Armaturenträger sowie Rohrleitungen für das Umluftventil und die Kurbelgehäuseentlüftung anfertigen will. Letztere gefällt mir nämlich im Moment nicht, das Gestückel mit Samco-Schläuchen und -Verbindern ist nicht optimal, das geht besser und zudem auch leichter.

Darüber hinaus habe ich noch eine Poliermaschine (Schleifbock 600W mit 2x 200er Scheiben) bestellt, damit ich zukünftig Polierarbeiten wie das mit dem Saugrohr hier eben mal schnell selbst erledigen kann. Ein Block grüne Hochglanzpolitur für Aluminium liegt bereits hier. Und dann kommen die Tage noch zwei kleine Luftfilter aus dem Modellbaubereich, die an Getriebe- und Kurbelgehäuseentlüftung adaptiert werden.

Bezüglich des Ansaugtrichters hatte ich mir mal eine kleine Skizze erstellt, um so in etwa abschätzen zu können, ob und wie das gehen soll bzw. aussehen wird:

Das rosa blinkende Teil ist der Trichter-Adapter.

Dieser Trichter muss drei Forderungen erfüllen:

- er muss möglichst kurz sein

- er muss Montagepunkte für die Befestigung haben

- er muss einen sanften Übergang des Querschnitts von etwa 86 auf genau 71.5 mm

(LMM innen) bewirken

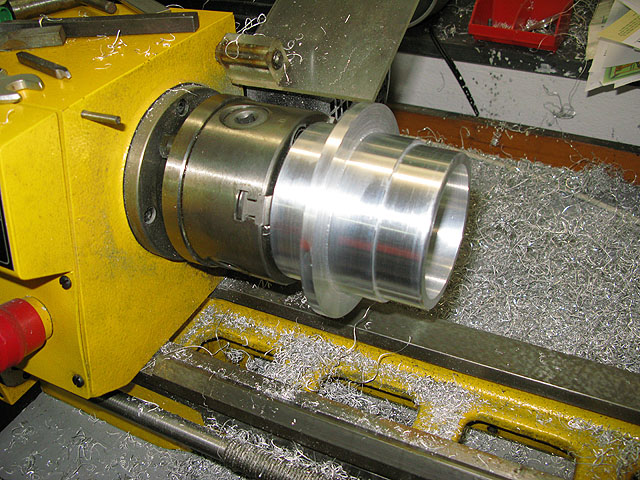

Hierfür beschaffte ich Rohlinge Aluminiumrohr mit 120 mm Außendurchmesser, 60 mm innen und 100 mm lang. Die Länge sollte sich als deutlich zuviel herausstellen, aber besser mehr Material als zu wenig.

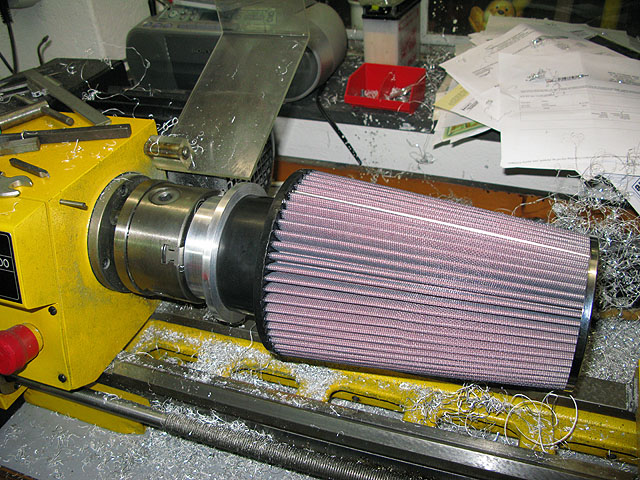

Erste Bearbeitungsschritte auf der Drehbank:

Rohling frisch vom Lieferanten.

Innen auf 71.5 mm aufgedreht (noch ohne Trichterprofil), außen in

Rohbearbeitung.

05.02.2012 - Weitere Bearbeitung.

"Anprobe".

Dann innen den Trichter ausgedreht, über verschiedene Winkel am Support der

Drehbank, dann Schleifen mit WD40 und 600er Sandpapier.

Danach dann einen 80er Samco kürzestmöglich zuschneiden, damit sich der Trichter

und der Luftmassenmesser direkt berühren können. Und Probeverbau:

Passt zumindest vom Abstand nach außen.

Aber sicher nicht nach oben. Dort würde das so mit der Clam kollidieren!

Also legte ich die Ansaugleitung zum Turbolader tiefer. Was wieder bedeutet, dass die nicht horizontal verläuft, sondern vom Luftmassenmesser "bergauf" Richtung Turbolader führt. Da aber kein Öl der Kurbelgehäuseentlüftung mehr dort in das Rohr gelangen kann, ist das unkritisch. Wichtiger ist mir, dass die Luft gerade vom Luftfilter in und durch den Luftmassenmesser geführt wird. Keine Biegungen, die wieder Übergänge Schlauch zu Rohr bedingen und so unnötig den Luftstrom behindern.

Schon besser!

Die Befestigung an der Strebe Hilfsrahmen zu Überrollbügel.

Andere Perspektive.

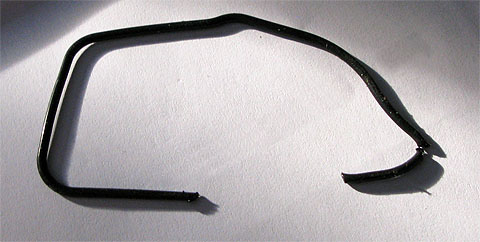

Hatte dann auch gleich noch das obere Kaminblech eingesetzt. Dieses musste im Bereich Ansaugrohr dann doch noch etwas nachgearbeitet werden, damit es kein Klappern zwischen beiden Teilen gibt. Ich habe es rund eingearbeitet, indem ich ein Aluminium-Rundstück in den Schraubstock gespannt und den Kamin mit Gefühl dort gegen gedrückt hatte. Jetzt hat der Kamin eine sanfte rundliche Einformung, wo das Ansaugrohr vorbei geht. Leider wird dieser Kamin bald ersetzt werden müssen. Wie so üblich bei den originalen Kaminen, neigen sie an den Biegungen zum Brechen. Meiner ist fahrerseitig schon fast komplett durch. Dann muss ich (wieder mal) einen eigenen Kamin biegen. Der dann besser sein wird als das Original.

Da es in der Werkstatt etwa -5°C hatte, probierte ich nur noch kurz eine der Aluminium-Leitungen zu Umluftventil zu bauen. Der Großteil der Arbeit folgt dann am nächsten Wochenende. Wo es hoffentlich wieder ein paar Grad wärmer sein wird.

Ein erster Schlauchanschluss, auf der Drehbank ausgekurbelt.

06.02.2012 - Die Kälte macht mich mürbe, der Zeitplan hängt zunehmend...

Heute kaum mehr geschafft, als das eine Verbindungsrohr fertig zu stellen.

(Handyfoto, bitte um Entschuldigung für die mäßige Bildqualität)

Es fehlen jetzt hier noch zwei kleine Rohrstücke. Dann ein paar 19-mm-Rohrstücke für die Kurbelgehäuseentlüftung. Und diese ganzen Rohre werden dann noch hochglanzpoliert.

08.02.2012 - Der Auspuff und der schlimme Finger.

Heute kamen in einer riesigen Kiste die Downpipe und der Rohrbogen, mit Keramik beschichtet. Sieht klasse aus, fast schon zu schade, um es unter das Auto zu hängen. Aber auch hier gilt: die Funktion ist entscheidend. Erst danach die Optik. Und ich verspreche mir eine verminderte Hitzeabstrahlung im Motorraum (Edelstahl ist da ja sehr heftig) und erhoffe mir zudem das eine oder andere PS zusätzlich. Was ich im Endeffekt mangels Vergleichsmöglichkeit nie wirklich erfahren werde.

Leider hindert mich momentan nicht nur die Kälte am Fortkommen, sondern auch eine schwer entzündete Fingerkuppe des rechten Zeigefingers. Eventuell war es ein entfernter Niednagel, vielleicht aber auch etwas anderes, aber seit rund 10 Tagen hat sich der Finger stark entzündet und verhindert im Moment einfach alles. Ggfs. muss er sogar noch aufgeschnitten werden. Scheint kurz davor zu sein, dass ich tatsächlich zum Chirurgen renne, die Schmerzen sind sehr stark und er ist etwa 50% größer als die umgebenden, gesunden Finger.

11.02.2012 - To-Do-Liste.

Immer noch gesundheitlich angeschlagen, der Finger, hier wenigstens mal eine Aufstellung, was alles noch erledigt werden muss bis zur Fertigstellung, in dieser Reihenfolge:

- Aluleitungen Umluftventil und Kurbelgehäuseentlüftung fertigstellen

- Getriebeentlüftung fertigstellen

- Antriebswellen montieren

- Getriebeöl einfüllen

- Turbokamin, dritte Halterung getriebeseitig anfertigen

- Auspuff montieren

- Lambdasonden montieren

- Turbokamin montieren

- Schaltseile montieren

- Kupplung entlüften

- Instrumentenpanel bauen

- Instrumente einbauen und verdrahten

- Feuerlöschanlage verdrahten, testen, anschließen

- Zündkerzen raus, Steckverbinder Einspritzventile zu Traktionskontrolle

auftrennen

- unter Beobachtung Öldruck Motor 30 Sekunden mit dem Anlassen drehen lassen

- Öldeckel abnehmen und mit Lampe erfolgreiche Durchölung an Nockenwellen prüfen

- Zündkerzen rein, Steckverbinder Einspritzventile anschließen

- Zündung einschalten

- Kraftstoffdruck an Manometer an Rail kontrollieren

- Start-Knopf drücken

- Motor im Leerlauf warmlaufen lassen

- sobald Kühlwasser nachläuft, Motor kurz aus, nachfüllen

- Kühlkreislauf entlüften

- wenn alles dicht, "Hurra" schreien

- Clam montieren

- 3 Düsen Löschanlage an Rückwand zum Kofferraum verlegen und anschließen

- Anbauteile Wasser-Ladeluftkühler, Motorsteuergerät, Sicherungen und Relais

montieren

- Innenradhäuser montieren

- vorderes Bodenblech montieren

- Traggelenke Vorderachse tauschen

- alle vier Räder montieren

- Bodenblech hinten und Heckdiffusor montieren

- Fahrzeug auf eigene Räder stellen

- erneut "Hurra" schreien

- Fahrersitz einbauen

- Fahrzeug einfahren

- Prüfstandsabstimmung

- Fahrersitz ausbauen

- Handlöscher montieren

- Rückwand anpassen

- Rückwand montieren

- Sitze einbauen

Fertig!?!?!!

Noch eine ganze Latte von Arbeiten... :(