Leitungsverlegung, Luftkanäle, GFK-Arbeiten

26. März 2014

Nach längerer Zeit mal wieder ein Update:

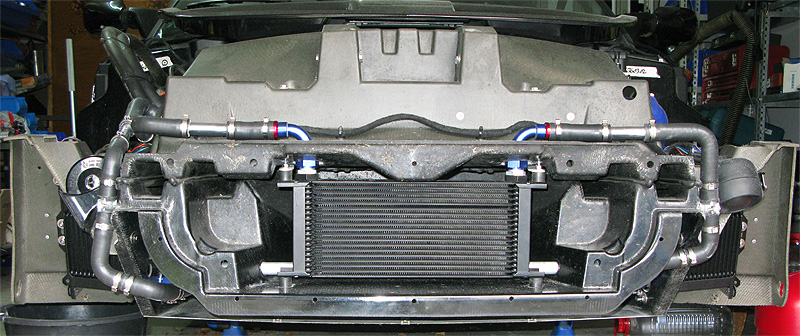

Inzwischen sind die Wasserleitungen alle verlegt. Die Firma Isa-Racing verkaufte mir ordentlich Samco-Classic-Schläuche und -Verbinder für rund 500 Euro und damit hatte ich flexibles Material für die Leitungsverlegung.

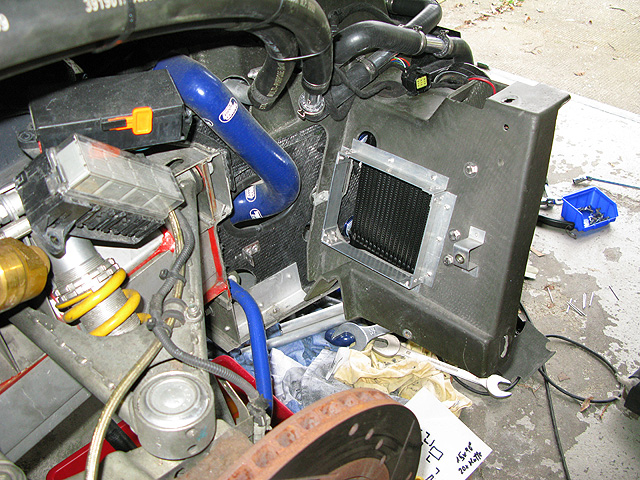

Die finale Leitungsführung in der Fahrzeugfront.

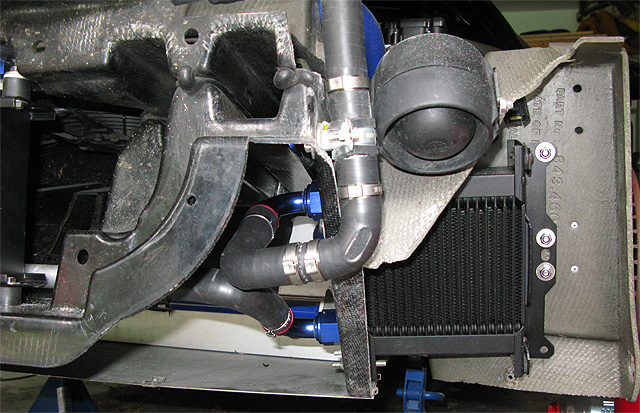

Hier im Detail die Verlegung an einen der Seitenkühler.

Wie man erkennt, es passt alles soweit.

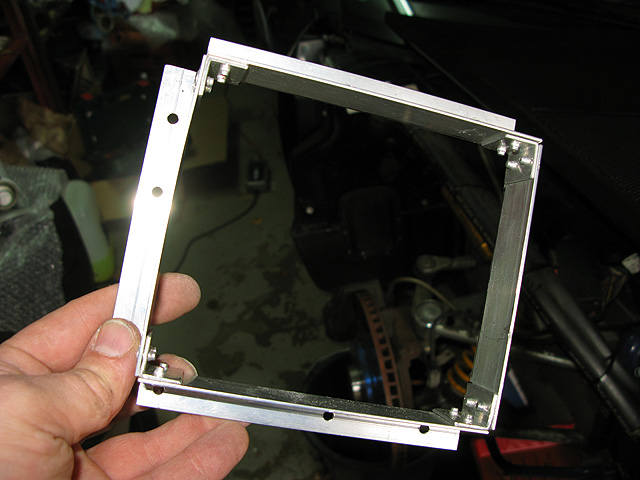

Ich begann dann, den Luftkanal auf der Beifahrerseite anzufertigen:

Aluprofile, miteinander vernietet.

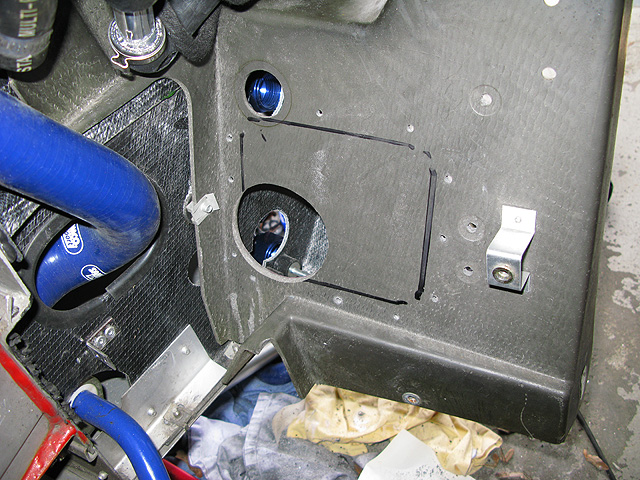

Angezeichnet, gebohrt...

... und vernietet.

Dann verklebte ich noch die mal von Karsten Dempert gratis erhaltenen Verstärkungen für den Abschlepphaken in der Crashbox:

Oben.

Unten.

Aus Eckernförde erreichten mich diese Woche dann auch Bilder der Bearbeitung meiner Clam:

Autsch, das hätte ich besser nicht selber gemacht...

Laminiert, gespachtelt ...

... gefüllert ...

... und lackiert.

Sieht sehr schön aus.

Am Samstag fahre ich hoch nach Eckernförde und hole das gute Stück heim. Dann stehen die Luftführungen von den Öffnungen zu den Seitenkühlern an. Das wird noch mal eine spannende Arbeit.

Clam-Reparatur und Aufbau Luftkanäle

05

Die Arbeiten ziehen sich doch deutlich länger hin als gedacht.

Nachdem die Frontclam aus Eckernförde zurück war, fiel mir auf, dass an den Schraublöchern zum Kühlerhalter Brüche erkennbar sind, einer davon sogar bis in die Außenfläche der Clam gehend. Sehr unschön. Wann das passiert ist, darüber will ich nicht spekulieren. Aber jedes Handling der Clam abseits des Autos führte zu Verspannungen und man konnte erkennen, dass sich dieser Riss schnell fortsetzen würde. Also Handlungsbedarf.

Hier der besagte Riss, bereits "repariert". Leider steht das GFK auch nach der

Reparatur unter Spannung, was an der Verformung der Außenfläche erkennbar ist,

sobald Licht entsprechend reflektiert wird. Wie lange das so hält, keine Ahnung.

Wenn nicht, ist wohl erneut der Gang zum Bootsbauer notwendig.

Hier die Reparaturstelle von unten. Auflaminierte Glasfasermatten.

Hier im übrigen noch ein Bild, wie gut die Firma in Eckernförde die Lufteinlässe einlaminiert hat, Blick von hinten in die Clam:

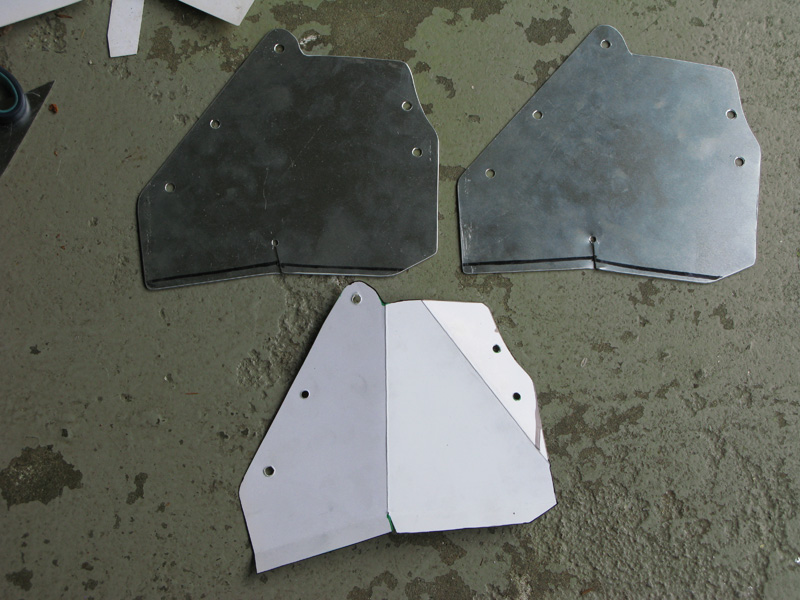

Die Entwicklung der Luftkanäle / Lufttrichter für die Zwangsführung der eintretenden Luft durch die Zusatzkühler gestaltete sich ziemlich schwierig. Erst orderte ich viel zu weiches und dünnes Aluminium (1050A weich, 0,5 mm). Dieses war dann ausschließlich zur Erarbeitung der Prototypenformen tauglich. Quasi bessere Pappe für den Workflow. Dann bestellte ich festeres Aluminium nach (1050A halbhart, 1,0 mm). Aus diesem wurden dann die tatsächlichen Teile hergestellt.

Im ersten Gang machte ich mir die Ausformung der Kanäle etwas "einfach". Zum Glück setzte ich die Clam dann zur Probe auf. Und musste feststellen, dass die Kontur der Lufteinlässe nicht mit den Einlässen Version 1 passt. Also Reset auf Null, alles nochmals neu.

Links reicht die Öffnung nicht aus, rechts unten kollidiert die GFK-Kontur mit

dem Abdeckblech.

Der Workflow läuft dergestalt, dass man zuerst aus stabiler Pappe (oder weichem Aluminium) Teile formt und am Fahrzeug verbaut, diese so lange anpasst, bis die Zielform erreicht ist. Hierbei kann man die Pappteile auch durchaus miteinander verschrauben. Auch Kreppband hilft sehr bei dieser Arbeit.

Die so erhaltenen Prototypen faltet man auf und dann überträgt man die Kontur auf das Metall. Im Fall der Luftführungen mussten nun zwei Sätze identischer Bleche angefertigt werden, die dann nur noch spiegelbildlich gebogen werden mussten, jeweils für die rechte und die linke Luftführung.

Prototyp aus Pappe und die damit erstellten Teile, noch ungebogen.

Anpassen eines Teiles durch Ankleben von Pappe. Die ursprüngliche Blechkontur

reichte nicht aus. Anstatt alles neu zu machen, wird dann erst einmal das Teil

bearbeitet und dient dann als neue Schablone.

Richtig tricky wird es, wenn Teile nötig werden, die "krumme Winkel" enthalten. Hier ist dreidimensionales Denken gefragt und einiges an Geschick und Erfahrung nötig, um zu einem guten Ergebnis zu kommen.

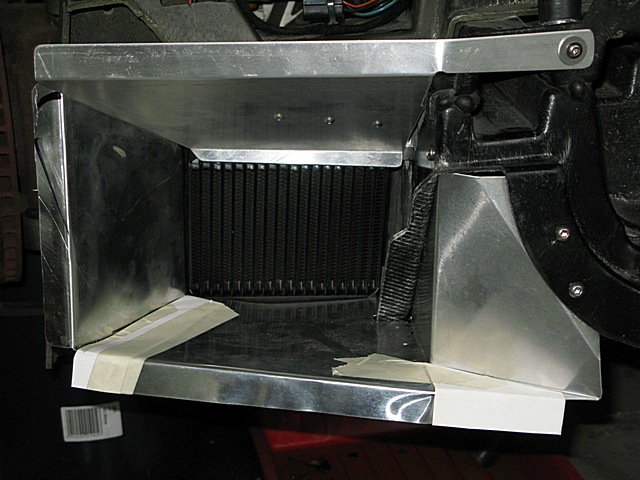

Hier sieht man einen finalen Satz Bleche für eine Luftführung:

Sehr spannende Konturen und Biegungen. Aber nur so passt es dann auch am Auto.

Letztlich begann ich dann damit, die Teile zu sandstrahlen und mattschwarz zu pulvern und am Auto zu montieren. Zwischendrin war dann der Pulverlack alle, so dass ich die Arbeiten erst einmal unterbrechen musste.

Links ein gepulverter Kanal, rechts noch ungepulvert.

Die fertige Luftführung montiert im Detail. Davon wird man später nichts mehr

sehen, liegt hinter dem Gitter im Dunkeln.

Aber sorgt dafür, dass die durch die Öffnungen in der Clam hereindrückende Luft

durch den Kühler gezwungen wird und nicht etwas das Innenradhaus herausdrückt,

wie das gerne mal passiert.